Technická část - soustružení závitů

Při řezání závitů je velmi důležitá volba správné geometrie břitové destičky, odpovídající úhlová podložka, správně zvolená řezná rychlost, počet průchodů a hloubku přísuvu na průchod. Je třeba dodržet několik základních pravidel pro toto třískové obrábění závitů.

V případě technických problémů naleznete níže potřebné informace a pravidla pro soustružení závitů závitovými VBD, řešení problémů pro kvalitní výrobu závitu, různé možnosti a metody postupu pro soustružení závitů. Dále pak doporučení pro výměnu úhlové podložky pro různé typy a velikosti závitů a veškeré další potřebné informace a návody pro bezproblémový chod výroby závitů – soustružením…

Řešení problémů při soustružení závitů

- Jakost karbidu a povlaku závitových destiček

- Závitové destičky - typ B

- Doporučené řezné podmínky pro závitové destičky

- Doporučené řezné podmínky pro závitové destičky Typ-K

- Počet průchodů pro jednozubé závitové destičky

- Počet průchodů pro vícezubé závitové destičky

- Způsoby soustružení - VNĚJŠÍCH ZÁVITŮ

- Způsoby soustružení VNITŘNÍCH ZÁVITŮ

- Metody soustružení závitů - PŘÍSUVY

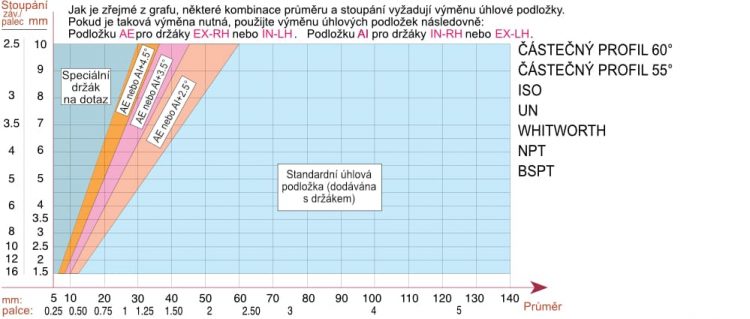

- Výměna úhlové podložky - doporučení - pro různé typy a velikosti závitů

- Soustružení závitů - postup - krok za krokem (příklady)

- Řešení problémů se závitovými destičkami

Jakost karbidu (substrátu) a povlaku závitových destiček

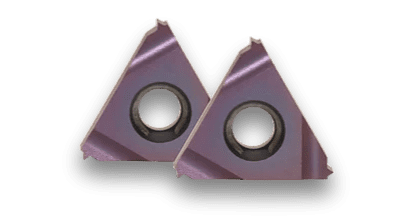

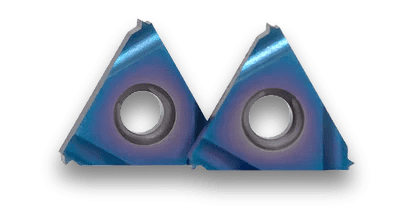

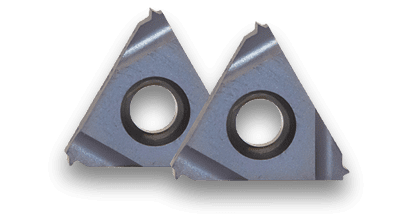

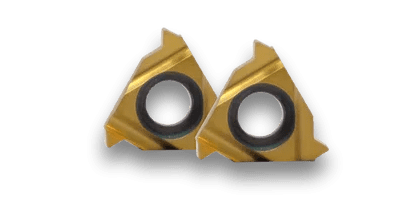

POVLAKOVÁNÉ – ZÁVITOVÉ DESTIČKY

(H10-H25, S10-S25)

(M10-M20, K05-K20, N10-N20, S10-S20)

(P20-P40, K20-K30)

(K10-K20, P10-P25)

(P15-P35)

(P30-P50, K25-K40)

Pouze u MINI a ULTRA MINI závitových VBD (velikost 06 a 08)

(P20-P30, M10-M30, N10-N30, S05-S30)

Ideální pro střední až vysoké řezné rychlosti.

(P20-P40, M05-M25, K05-K20, H05-H20)

Pro střední až vysoké řezné rychlosti.

NEPOVLAKOVÁNÉ – ZÁVITOVÉ DESTIČKY

(K10-K30)

(P20-P30)

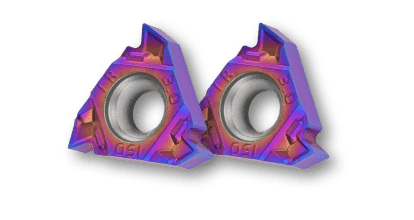

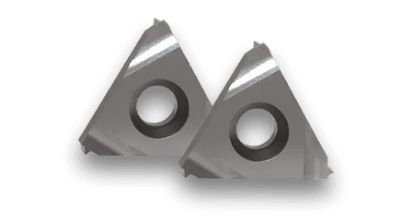

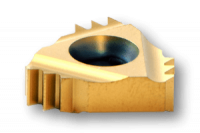

Závitové destičky - Typ B - s vybrušovaným profilem a lisovaným lamačem

Na rozdíl od většiny ostatních výrobců závitových destiček, tato kombinace zajišťuje konzistentnost vysoce kvalitní jakosti závitu s přesným tvarem a rozměrem. Dva různé a jedinečné tvary utvařeče byly navrženy tak, aby vyhovovaly odlišným specifické požadavkům na vnitřní závity a vnější závity.

Všechny destičky Carmex „Typ B“ jsou vyrobeny z velmi jemné struktury karbidu s PVD povlakem na bázi TiAlN.

Doporučené řezné podmínky - závitové destičky

| ISO standardní |

Materiály | Povlakované závitové VBD | Nepovlakované závitové VBD | ||||||

| HBA | BLU | BMA | P25C | MXC** | BXC** | K20* | P30* | ||

| P | Ocel nelegované oceli |

– | 110-210 | 120-180 | 100-180 | 100-180 | 70-50 | – | 50-130 |

| nízkolegované a střední oceli | – | 90-140 | 80-130 | 70-120 | 70-120 | 60-90 | – | 50-80 | |

| vysoce legované oceli | – | 70-90 | 60-80 | 50-60 | 55-70 | 50-60 | – | 40-50 | |

| M | Korozivzdorná ocel feritická a feriticko austenitická ocel ocelolitina |

– | 110-160 | 90-130 | 60-90 | 60-90 | 50-80 | 50-80 | – |

| K | Litina litina GGG |

– | 120-150 | 100-130 | – | 80-110 | 60-90 | – | – |

| šedá litina GG | – | 140-150 | 120-130 | – | 90-100 | 65-85 | – | – | |

| temperovaná litina | – | 110-140 | 100-130 | – | 80-100 | 60-85 | – | – | |

| N | Neželezné kovy hliníkové slitiny (výkovky) |

– | 700-1000 | – | – | 600-800 | 450-600 | 600-800 | 350-500 |

| hliníkové slitiny (odlitky) | – | 280-750 | – | – | 200-550 | 150-350 | 200-550 | 110-300 | |

| slitiny mědi | – | 190-350 | – | – | 150-250 | 110-180 | 150-250 | 90-150 | |

| nekovové materiály, plasty | – | – | – | – | 200-300 | 150-210 | 100-200 | 110-150 | |

| S | Vysoce legované slitiny, titan na bázi Ni, Co, Fe a Ti |

20-80 | 30-65 | 25-60 | – | – | – | – | – |

| Titanové slitiny | 30-60 | 40-50 | 35-45 | – | – | – | 35-45 | – | |

| H | Kalené materiály kalená ocel 45-32 HRc |

30-60 | 40-50 | 35-45 | – | – | – | – | – |

| tvrzené litiny | 20-50 | 30-40 | 25-35 | – | – | – | – | – | |

| kalené litiny | 20-40 | 20-30 | 15-25 | – | – | – | – | – | |

- * Na vyžádání (jen pro závitové destičky velikosti 16) | ** Pouze u MINI a ULTRA MINI závitových destiček

Doporučené řezné podmínky - závitové destičky Typ-K

Pro dosažení co nejlepší kontroly třísek při soustružení závitů je třeba použít modifikovaný boční přísuv. viz. níže – Metody soustružení závitů – přísuvy

| ISO standardní |

Řezná rychlost (m/min.) | |

| KMR | KBL | |

| P | 70-180 | 70-180 |

| M | 110-160 | 90-130 |

| K | 90-140 | 110-150 |

| N | 190-350 | 180-350 |

| S | 30-70 | 30-70 |

| H | 20-50 | 30-70 |

Počet průchodů pro jednozubé závitové destičky

| Stoupání závitu | mm | 0.5 | 0.8 | 1.0 | 1.25 | 1.5 | 1.75 | 2.0 | 2.5 | 3.0 | 4.0 | 6.0 |

| záv./palec | 48 | 32 | 24 | 20 | 16 | 14 | 12 | 10 | 8 | 6 | 4 | |

| Počet průchodů | 3-6 | 4-7 | 4-9 | 6-10 | 5-11 | 9-12 | 6-13 | 7-15 | 8-17 | 10-20 | 11-22 |

- Poznámka:

- 1. Pro většinu standardních aplikaci je střed rozsahu dobrou volbou pro začátek.

- 2. Pro většinu materiálů platí: čím tvrdší je materiál, tím je potřeba zvolit vyšší počet třísek.

- 3. Platí obecné pravidlo, že nižší počet třísek je lepší než vyšší řezná rychlost.

Počet průchodů pro vícezubé závitové destičky

| Stoupání mm |

Velikost destičky | počet zubů |

Obj. číslo destičky | Počet průchodů |

Hloubka řezu na jeden průchod (mm) | |||||

| L | I.C. palce | 1 | 2 | 3 | 4 | |||||

| ISO vnější |

1.0 | 16 | 3/8 | 3 | 16 ER 1.0 ISO 3M | 2 | 0.38 | 0.25 | ||

| 1.5 | 16 | 3/8 | 2 | 16 ER 1.5 ISO 2M | 3 | 0.42 | 0.30 | 0.20 | ||

| 1.5 | 22 | 1/2 | 3 | 22 ER 1.5 ISO 3M | 2 | 0.55 | 0.37 | |||

| 2.0 | 22 | 1/2 | 2 | 22 ER 2.0 ISO 2M | 3 | 0.57 | 0.40 | 0.28 | ||

| 2.0 | 22 | 1/2 | 2 | 22 ER 2.0 ISO 3M | 2 | 0.76 | 0.49 | |||

| 3.0 | 27 | 5/8 | 2 | 27 ER 3.0 ISO 2M | 4 | 0.59 | 0.51 | 0.42 | 0.32 | |

| ISO vnitřní |

1.0 | 16 | 3/8 | 3 | 16 IR 1.0 ISO 3M | 2 | 0.33 | 0.25 | ||

| 1.5 | 16 | 3/8 | 2 | 16 IR 1.5 ISO 2M | 3 | 0.38 | 0.29 | 0.20 | ||

| 1.5 | 22 | 1/2 | 3 | 22 IR 1.5 ISO 3M | 2 | 0.50 | 0.37 | |||

| 2.0 | 22 | 1/2 | 2 | 22 IR 2.0 ISO 2M | 3 | 0.52 | 0.37 | 0.26 | ||

| 2.0 | 22 | 1/2 | 2 | 22 IR 2.0 ISO 3M | 2 | 0.70 | 0.45 | |||

| 3.0 | 27 | 5/8 | 2 | 27 IR 3.0 ISO 2M | 4 | 0.58 | 0.46 | 0.39 | 0.30 | |

| UN vnější |

16 | 16 | 3/8 | 2 | 16 ER 16 UN 2M | 3 | 0.44 | 0.31 | 0.22 | |

| 16 | 22 | 1/2 | 3 | 22 ER 16 UN 3M | 2 | 0.58 | 0.39 | |||

| 12 | 22 | 1/2 | 2 | 22 ER 12 UN 2M | 3 | 0.59 | 0.42 | 0.30 | ||

| 12 | 22 | 1/2 | 3 | 22 ER 12 UN 3M | 2 | 0.78 | 0.52 | |||

| 8 | 27 | 5/8 | 2 | 27 ER 8 UN 2M | 4 | 0.62 | 0.54 | 0.45 | 0.35 | |

| UN vnitřní |

16 | 16 | 3/8 | 2 | 16 IR 16 UN 2M | 3 | 0.42 | 0.28 | 0.22 | |

| 16 | 22 | 1/2 | 3 | 22 IR 16 UN 3M | 2 | 0.55 | 0.37 | |||

| 12 | 22 | 1/2 | 2 | 22 IR 12 UN 2M | 3 | 0.53 | 0.38 | 0.31 | ||

| 12 | 22 | 1/2 | 3 | 22 IR 12 UN 3M | 2 | 0.74 | 0.48 | |||

| 8 | 27 | 5/8 | 2 | 27 ER 8 UN 2M | 4 | 0.62 | 0.54 | 0.45 | 0.35 | |

| Whitworth 55° vnější |

14 | 16 | 3/8 | 2 | 16 ER 14 W 2M | 3 | 0.52 | 0.37 | 0.27 | |

| 14 | 22 | 1/2 | 3 | 22 ER 14 W 3M | 2 | 0.70 | 0.46 | |||

| 11 | 22 | 1/2 | 2 | 22 ER 11 W 2M | 3 | 0.67 | 0.47 | 0.34 | ||

| Whitworth 55° vnitřní |

14 | 16 | 3/8 | 2 | 16 IR 14 W 2M | 3 | 0.52 | 0.37 | 0.27 | |

| 14 | 22 | 1/2 | 3 | 22 IR 14 W 3M | 2 | 0.70 | 0.46 | |||

| 11 | 22 | 1/2 | 2 | 22 IR 11 W 2M | 3 | 0.67 | 0.47 | 0.34 | ||

| NPT vnější |

11.5 | 16 | 3/8 | 2 | 16 ER 11.5 NPT 2M | 4 | 0.54 | 0.47 | 0.37 | 0.30 |

| 11.5 | 22 | 1/2 | 3 | 22 ER 11.5 NPT 3M | 3 | 0.76 | 0.54 | 0.38 | ||

| 8 | 22 | 1/2 | 2 | 22 ER 8 NPT 2M | 4 | 0.81 | 0.60 | 0.55 | 0.45 | |

| NPT vnitřní |

11.5 | 16 | 3/8 | 2 | 16 IR 11.5 NPT 2M | 4 | 0.54 | 0.47 | 0.37 | 0.30 |

| 11.5 | 22 | 1/2 | 3 | 22 IR 11.5 NPT 3M | 3 | 0.76 | 0.54 | 0.38 | ||

| 8 | 22 | 1/2 | 2 | 22 ER 8 NPT 2M | 4 | 0.81 | 0.60 | 0.55 | 0.45 | |

| API Round vnější |

10 | 22 | 1/2 | 2 | 22 ER 10 APIRD 2M | 3 | 0.60 | 0.50 | 0.31 | |

| 10 | 27 | 5/8 | 3 | 27 ER 10 APIRD 3M | 2 | 1.00 | 0.41 | |||

| 8 | 27 | 5/8 | 2 | 27 ER 8 APIRD 2M | 3 | 0.80 | 0.60 | 0.41 | ||

| API Round vnitřní |

10 | 22 | 1/2 | 2 | 22 IR 10 APIRD 2M | 3 | 0.60 | 0.50 | 0.31 | |

| 10 | 27 | 5/8 | 3 | 27 IR 10 APIRD 3M | 2 | 1.00 | 0.41 | |||

| 8 | 27 | 5/8 | 2 | 27 IR 8 APIRD 2M | 3 | 0.80 | 0.60 | 0.41 | ||

- Poznámka:

- 1. Pro většinu standardních aplikaci je střed rozsahu dobrou volbou pro začátek.

- 2. Pro většinu materiálů platí: čím tvrdší je materiál, tím je potřeba zvolit vyšší počet třísek.

- 3. Platí obecné pravidlo, že nižší počet třísek je lepší než vyšší řezná rychlost.

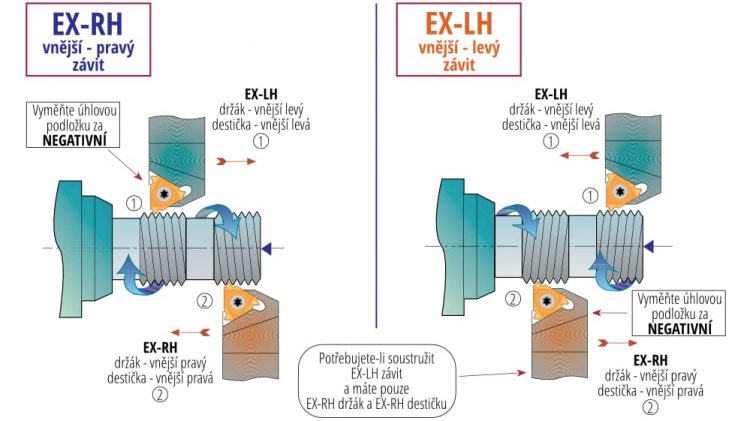

Způsoby soustružení závitů - vnější závit

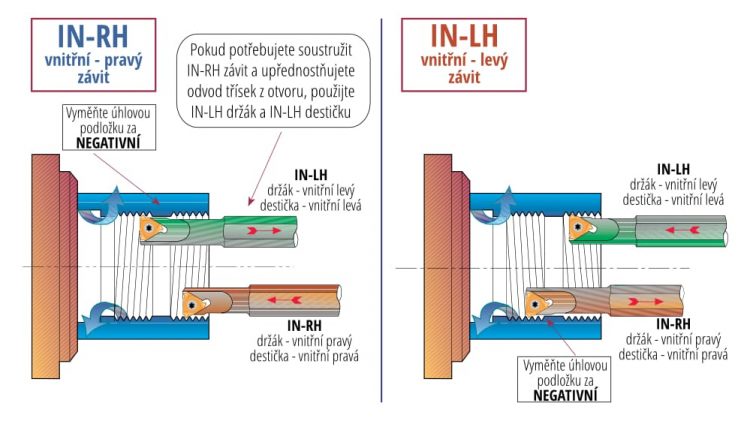

Způsoby soustružení závitů - vnitřní závit

Metody soustružení závitů - přísuvy

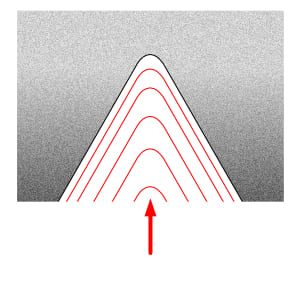

Radiální přísuv

Radiální přísuv je nejjednodušší a nejrychlejší metoda. Přísuv je kolmý k ose otáčení a oba řezné hrany vytváří závit.

Doporučuje se ve 3 případech:

● je-li rozteč závitu menší než 16 záv./palec

● u obráběných materiálů s krátkou třískou

● u obráběných materiálů s vyšší pevností

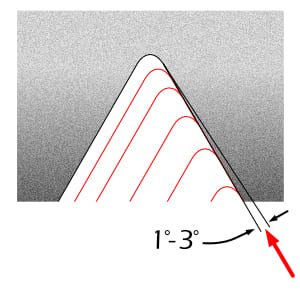

Boční přísuv (modifikovaný)

Doporučuje se ve 3 případech:

● je-li rozteč závitu větší než 16 záv./palec, kdy z důvodu velké řezné hrany při radiálním přísuvu dochází ke chvění

● pro Trapézové a Acme závity

● doporučuje se pro závity s velkou roztečí a pro materiály s táhlou třískou

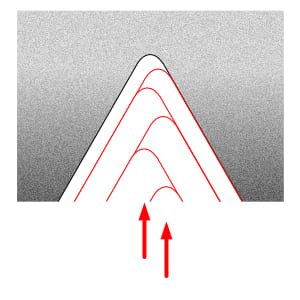

Střídavý přísuv

Doporučuje se ve 3 případech:

● rovnoměrně se opotřebovává závitová břitová destička

● zvyšuje životnost nástroje

● je nutné použít speciální program CNC pro výrobu tohoto závitu

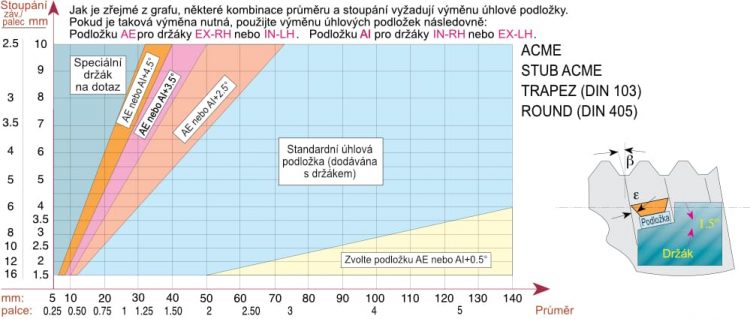

Doporučení pro výměnu úhlové podložky

Soustružení závitů - krok za krokem (příilad pro vnější a vnitřní závit)

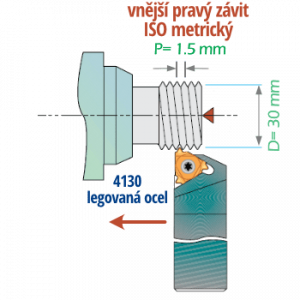

1. příklad - vnější pravý závit (pravý vnější držák a pravá vnější destička)

1. Zvolte metodu řezání závitu – metoda řezání závitu

– volíme závitovou destičku a držák EX-RH (externí pravý)

2. Zvolte odpovídající závitovou destičku – ISO metrické závitové destičky

– volíme destičku 16 ER 1.5 ISO

3. Zvolte odpovídající držák – externí závitový držák

– volíme držák SER 2020 K16

4. Zvolte jakost závitové destičky – volba jakosti karbidu a povlaku destičky

– naše volba pro legovanou ocel je P25C

5. Zvolte řeznou rychlost – dle doporučení – viz. Doporučené řezné podmínky

– naše volba je 100 m/min.

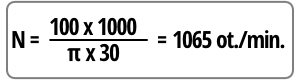

Výpočet otáček:

N= (100 x 1000) / (π x 30) = 1065 ot./min.

6. Zvolte počet průchodů (třísek) – viz. Počet průchodů u jednozubých závitových destiček

– volíme 8 třísek

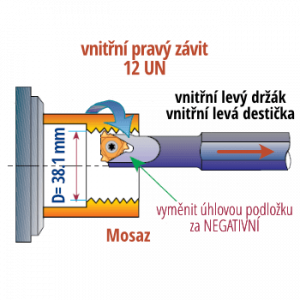

2. příklad - vnitřní pravý závit (levý vnitřní držák a levá vnitřní destička)

1. Zvolte metodu řezání závitu – metoda řezání závitu

Obvykle se volí držák a destička IN-RH (vnitřní pravý).

V tomto konkrétním případě dáme přednost metodě, kdy budou třísky vytahovány z otvoru ven, při pohybu držáku směrem od sklíčidla.

– proto jsme se rozhodli pro závitovou destičku a držák IN-LH (vnitřní levý držák, vnitřní levá destička)

2. Zvolte odpovídající levou závitovou destičku – UN – unifikované (UNC, UNF, UNEF, UNS)

– volíme destičku 16 IL 12 UN

3. Zvolte odpovídající držák – interní závitový držák

– volíme levý držák SIL 0025 R16

Protože řežeme závit IN-RH nástrojem IN-LH směrem od sklíčidla, nezapomeňte vyměnit standardní úhlovou podložku (dodávanou s držákem) za negativní podložku AE16-1.5°

4. Zvolte jakost závitové destičky – volba jakosti karbidu a povlaku destičky

– naše volba pro mosaz je K20

5. Zvolte řeznou rychlost – dle doporučení – viz. Doporučené řezné podmínky

– naše volba je 150 m/min.

Výpočet otáček:

N= (150 x 1000) / (π x 38.1) = 1254 ot./min.

6. Zvolte počet průchodů (třísek) – viz. Počet průchodů u jednozubých závitových destiček

– volíme 9 třísek

Řešení problémů se závitovými destičkami

Vylamování řezné hrany

1. Použijte houževnatější jakost destičky

2. Zmenšete vyložení nástroje

3. Ověřte, zda je destička správně upevněna

4. Eliminujte vibrace

Výmol na čele

1. Snižte řeznou rychlost

2. Zvyšte množství chladící kapaliny

3. Použijte tvrdší jakost karbidu destičky

Tvorba nárůstku

1. Zvyšte množství chladící kapaliny

2. Zvyšte řeznou rychlost

3. Použijte houževnatější jakost destičky

Trhliny z tepelného pnutí

1. Snižte řeznou rychlost

2. Zvyšte množství chladící kapaliny

3. Použijte tvrdší jakost karbidu destičky

Deformace destičky

1. Použijte tvrdší jakost karbidu destičky

2. Snižte řeznou rychlost

3. Snižte hloubku řezu – přísuvu

4. Zvyšte množství chladící kapaliny

Ulomení

1. Použijte tvrdší jakost karbidu destičky

2. Snižte hloubku řezu – přísuvu

3. Měňte častěji destičku (opotřebení)

4. Zvyšte stabilitu stroje a nástroje

5. Zkontrolujte nástroj zda je v ose